در صنعت تولید سیم و کابل، پوشش دهی سطح رسانا یکی از مهم ترین مراحل برای افزایش دوام، ایمنی و عملکرد الکتریکی محصول است. در این فرآیند، دو نوع پوشش رایج با نام های لاک و شارلاک مورد استفاده قرار می گیرند که هر کدام ویژگی ها و کاربردهای خاص خود را دارند. انتخاب صحیح میان این دو پوشش تاثیر مستقیمی بر کیفیت نهایی سیم، طول عمر، مقاومت حرارتی و حتی راندمان تولید دارد. در این مقاله به صورت دقیق و تخصصی تفاوت ها و کاربردهای لاک و شارلاک در فرآیند تولید سیم را بررسی می کنیم.

جهت خرید سیم لاکی با قیمت مناسب برروی لینک مربوطه کلیک نمایید.

لاک در تولید سیم چیست و چه کاربردی دارد؟

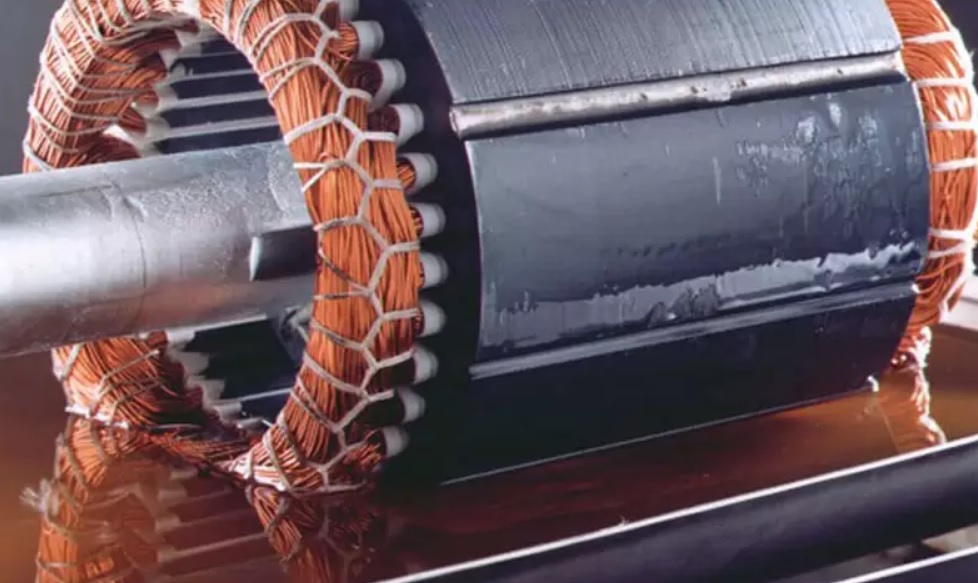

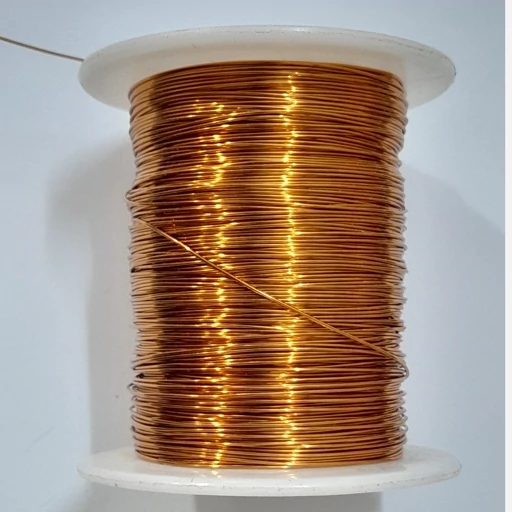

لاک در صنعت سیم سازی معمولا به پوشش های رزینی یا پلیمری گفته می شود که روی سطح هادی های مسی یا آلومینیومی اعمال می شوند. این پوشش بیشتر در تولید سیم های لاکی یا همان سیم های مورد استفاده در موتورهای الکتریکی، ترانسفورماتورها و تجهیزات الکترونیکی کاربرد دارد.

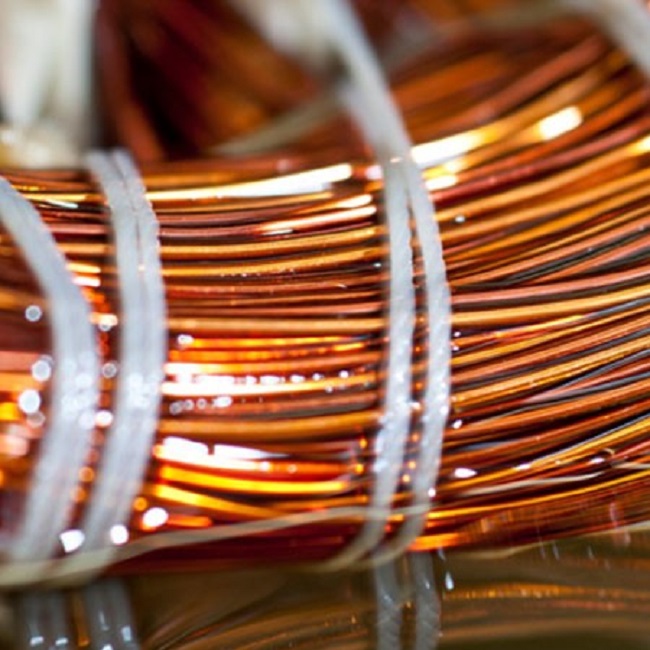

در این نوع سیم ها، هادی مسی بدون روکش PVC یا XLPE بوده و تنها با لایه ای نازک از لاک عایق پوشانده می شود. این لاک خاصیت عایق الکتریکی دارد و از تماس مستقیم دورهای سیم پیچ با یکدیگر جلوگیری می کند. ضخامت این لایه بسیار کم اما کاملا مهندسی شده است تا ضمن حفظ خاصیت عایقی، فضای کمی اشغال کند و امکان پیچش چند لایه را فراهم سازد.

ویژگی های اصلی لاک در فرآیند تولید سیم عبارتند از:

- ایجاد عایق الکتریکی نازک و یکنواخت روی هادی

- مقاومت حرارتی متناسب با کلاس حرارتی سیم

- قابلیت پیچش و انعطاف پذیری بالا بدون ترک خوردگی

- افزایش راندمان در سیم پیچ های فشرده

در فرآیند تولید، سیم پس از کشش و آنیل شدن از داخل مخازن حاوی لاک عبور داده می شود و سپس در کوره های مخصوص پخت می گردد تا لایه عایق تثبیت شود. این عملیات ممکن است چندین بار تکرار شود تا ضخامت استاندارد حاصل شود.

بیشتر بخوانید : کابل شناور چیست؟ کاربردها، مزایا و معایب

شارلاک در تولید سیم چه تفاوتی با لاک دارد؟

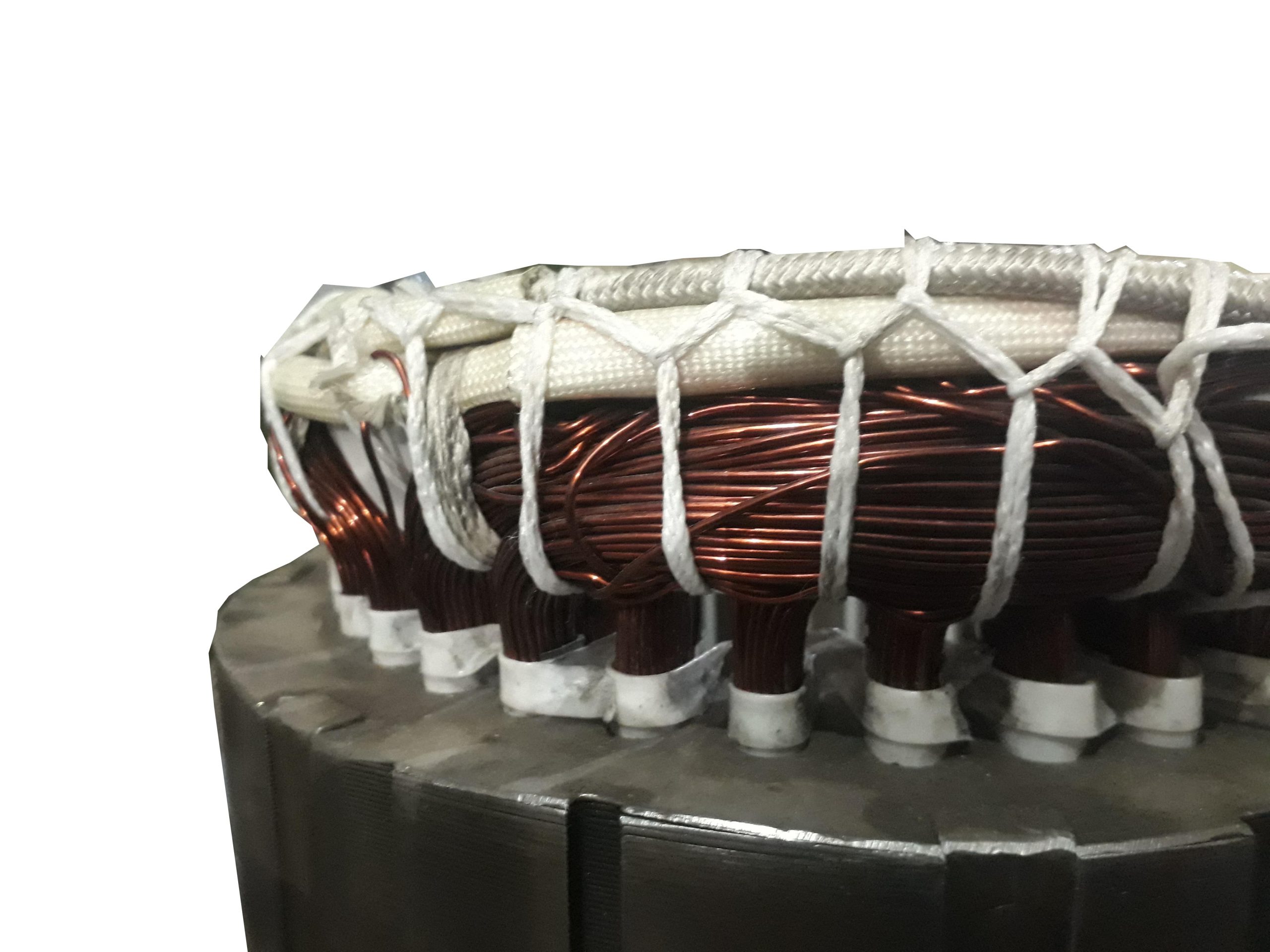

شارلاک معمولا به نوعی پوشش یا لایه تکمیلی گفته می شود که علاوه بر خاصیت عایقی، نقش محافظتی و مکانیکی بیشتری نیز ایفا می کند. در برخی خطوط تولید، شارلاک به عنوان پوشش تکمیلی روی سیم لاکی یا حتی روی سیم های روکش دار اعمال می شود تا مقاومت در برابر رطوبت، سایش یا مواد شیمیایی افزایش یابد.

در واقع اگر لاک بیشتر نقش عایق اصلی را دارد، شارلاک نقش تقویت کننده و محافظ ثانویه را ایفا می کند. این پوشش معمولا ضخیم تر از لاک است و ممکن است دارای ترکیبات مقاوم در برابر حرارت یا حلال های صنعتی باشد.

کاربردهای رایج شارلاک در فرآیند تولید سیم شامل موارد زیر است:

- افزایش مقاومت مکانیکی در برابر خراش و ضربه

- بهبود چسبندگی لایه ها در سیم های چند رشته ای

- ارتقای مقاومت در برابر رطوبت و خوردگی

- افزایش طول عمر سیم در محیط های صنعتی سخت

در برخی کاربردهای خاص مانند موتورهای با دور بالا یا تجهیزات صنعتی سنگین، استفاده از شارلاک باعث می شود سیم در برابر تنش های حرارتی و مکانیکی پایداری بیشتری داشته باشد.

بیشتر بخوانید : سیم لاکی خودچسب (Self-bonding) چیست؟

مقایسه فنی لاک و شارلاک از نظر عملکرد

از نظر ساختار شیمیایی، لاک ها اغلب بر پایه پلی استر، پلی اورتان یا پلی آمید ایمید ساخته می شوند. این ترکیبات دارای خواص عایقی قوی و کلاس حرارتی مشخص هستند. در مقابل، شارلاک ممکن است ترکیبات تقویت شده تری داشته باشد که علاوه بر عایق بودن، استحکام سطحی بیشتری ایجاد کند.

از نظر ضخامت، لاک معمولا لایه ای بسیار نازک و دقیق دارد، زیرا هدف آن حفظ ابعاد سیم پیچ است. اما شارلاک می تواند لایه ای ضخیم تر ایجاد کند که تمرکز آن بر محافظت فیزیکی است.

از نظر کاربرد نیز تفاوت قابل توجهی وجود دارد. لاک تقریبا جزء اصلی تولید سیم لاکی محسوب می شود و بدون آن سیم پیچ عملا کارایی ندارد. اما شارلاک بیشتر در شرایط خاص یا برای ارتقای کیفیت نهایی استفاده می شود و در همه محصولات الزامی نیست.

بیشتر بخوانید : کاربرد عایق نخ سربندی در برق صنعتی

تاثیر انتخاب لاک یا شارلاک بر کیفیت نهایی سیم

انتخاب نوع و کیفیت لاک مستقیما بر مقاومت الکتریکی، تحمل دمایی و دوام سیم تاثیر می گذارد. اگر لاک کیفیت پایین داشته باشد، احتمال ترک خوردگی در حین پیچش یا کاهش مقاومت عایقی افزایش می یابد که می تواند منجر به اتصال کوتاه شود.

در مقابل، استفاده مناسب از شارلاک می تواند طول عمر سیم را در محیط های صنعتی افزایش دهد و هزینه های تعمیر و نگهداری را کاهش دهد. با این حال، استفاده بیش از حد یا غیراصولی از شارلاک ممکن است باعث افزایش قطر نهایی سیم و کاهش انعطاف پذیری شود.

بنابراین در فرآیند تولید حرفه ای، انتخاب میان لاک و شارلاک بر اساس نوع کاربرد، استانداردهای محصول و شرایط کاری انجام می شود و هر دو نقش مکمل در ارتقای کیفیت دارند.

بیشتر بخوانید : وارنیش حرارتی چیست و چه کاربردهایی دارد؟

جمع بندی

لاک و شارلاک هر دو در فرآیند تولید سیم نقش مهمی ایفا می کنند، اما کاربرد و عملکرد آن ها یکسان نیست. لاک عایق اصلی و ضروری در سیم های لاکی است که وظیفه جلوگیری از اتصال الکتریکی را بر عهده دارد. در حالی که شارلاک بیشتر نقش محافظ تکمیلی و تقویت کننده را ایفا می کند و مقاومت مکانیکی و محیطی سیم را افزایش می دهد.

در یک خط تولید استاندارد، شناخت دقیق تفاوت این دو پوشش و استفاده صحیح از آن ها باعث افزایش کیفیت، دوام و ایمنی محصول نهایی می شود. انتخاب صحیح میان لاک و شارلاک نه تنها بر عملکرد فنی سیم تاثیر دارد، بلکه می تواند مزیت رقابتی قابل توجهی برای تولیدکننده ایجاد کند.

سوالات متداول

آیا شارلاک جایگزین لاک می شود؟

خیر، شارلاک معمولا مکمل لاک است و به تنهایی نمی تواند نقش عایق اصلی را ایفا کند مگر در طراحی های خاص.

آیا همه سیم های لاکی دارای شارلاک هستند؟

خیر، استفاده از شارلاک به نوع کاربرد و سطح کیفی مورد نظر بستگی دارد.

کدام یک مقاومت حرارتی بالاتری دارد؟

مقاومت حرارتی به فرمولاسیون محصول بستگی دارد، اما در بسیاری از موارد لاک های تخصصی دارای کلاس حرارتی مشخص و استاندارد هستند.

استفاده از شارلاک چه تاثیری بر قیمت نهایی دارد؟

استفاده از شارلاک معمولا باعث افزایش هزینه تولید می شود، اما در کاربردهای صنعتی می تواند با افزایش طول عمر محصول این هزینه را جبران کند.