صنایع پتروشیمی به عنوان یکی از ستون های حیاتی اقتصاد صنعتی، متکی بر مجموعه ای پیچیده از تجهیزات الکتریکی، مکانیکی و کنترلی است. این تجهیزات، از پمپ ها و کمپرسورها گرفته تا ترانسفورماتورها و موتورهای الکتریکی، در محیط هایی فعالیت می کنند که اغلب دارای شرایط بسیار دشوار، شامل رطوبت بالا، بخارات خورنده، دمای زیاد و میدان های الکترومغناطیسی هستند. بنابراین، حفاظت از تجهیزات در صنایع پتروشیمی نه تنها به معنای نگهداری ساده نیست بلکه بخشی حیاتی از طراحی و بهره برداری ایمن محسوب می شود.

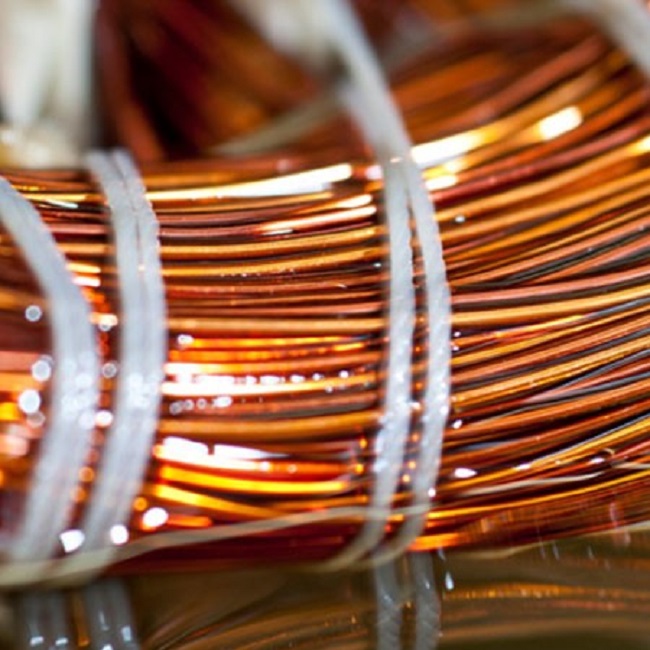

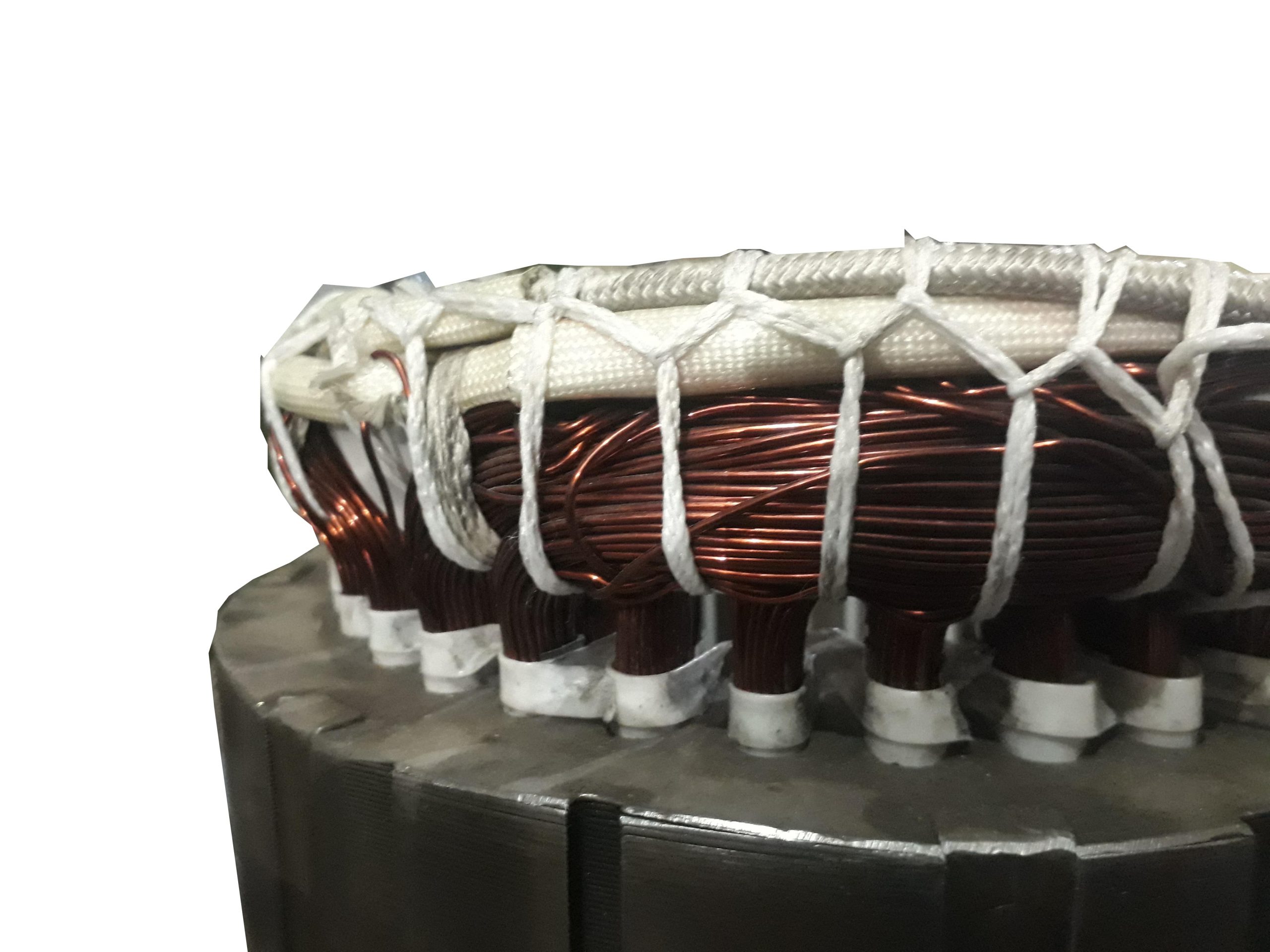

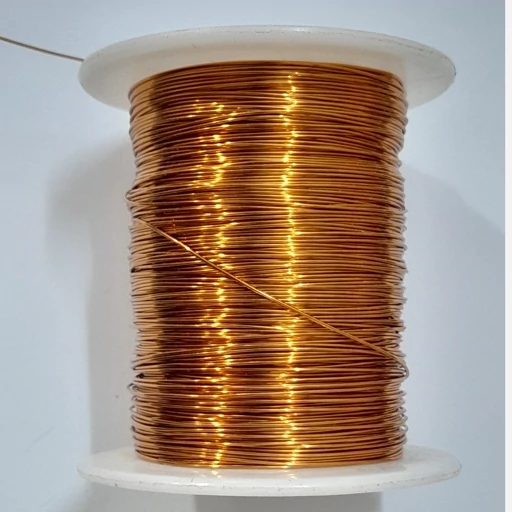

در مراحل ابتدایی طراحی تجهیزات الکتریکی مورد استفاده در واحدهای پتروشیمی، انتخاب مواد اولیه با مقاومت حرارتی و الکتریکی بالا نقش تعیین کننده دارد. سیم لاکی مسی و آلومینیومی از جمله مهم ترین عناصر در ساخت موتورهای ضدانفجار و ترانس های صنعتی هستند. این سیم ها به کمک عایق هایی مانند نومکس، مایلر و پرشمان پوشانده می شوند تا بتوانند در برابر گرما، بخارات شیمیایی و شوک های الکتریکی مقاومت کنند. در حقیقت، دوام تجهیزات پتروشیمی از سطح میکرونی در عایق بندی تا سیستم های کلان حفاظت، با انتخاب درست مواد شروع می شود.

در ادامه، به پنج محور کلیدی در زمینه ی حفاظت مؤثر تجهیزات در صنایع پتروشیمی خواهیم پرداخت که رعایت آن ها می تواند بهره وری، ایمنی و عمر مفید تأسیسات را به طور چشمگیری افزایش دهد.

جهت خرید و اطلاع از قیمت سیم لاکی مسی برروی لینک مربوطه کلیک نمایید.

اهمیت عایق بندی الکتریکی در محیط های خورنده

اولین لایه ی دفاعی در برابر آسیب های الکتریکی و حرارتی، عایق بندی صحیح سیم پیچ ها و قطعات رسانا است. در صنایع پتروشیمی که بخارات اسیدی و ترکیبات سولفوری در هوا وجود دارد، عایق های معمولی دوام چندانی ندارند. به همین دلیل از مواد مقاوم ویژه ای مانند عایق نومکس، عایق مایلر و عایق پرشمان استفاده می شود.

نومکس (Nomex) نوعی الیاف آرامیدی است که در برابر دمای بالا تا ۲۲۰ درجه سانتی گراد پایدار می ماند و در محیط های حاوی گازهای خورنده خاصیت دی الکتریک خود را حفظ می کند. عایق مایلر (Mylar) فیلمی پلی استری با مقاومت کششی زیاد است که معمولاً در ترانسفورماتورهای روغنی یا خشک به عنوان لایه بین فازها استفاده می شود. پرشمان (Presspahn) نیز عایق سلولزی فشرده ای است که به صورت ورقه ای در جداسازی هسته و سیم پیچ کاربرد دارد.

این عایق ها در کنار سیم لاکی مسی یا آلومینیومی باعث می شوند موتورهای ضدانفجار و ژنراتورهای پتروشیمی در شرایط سخت کاری پایدار بمانند. به ویژه در مناطقی مانند واحدهای کراکینگ یا پالایش بنزین که دمای محیط ممکن است از ۵۰ درجه سانتی گراد نیز عبور کند، انتخاب کلاس حرارتی عایق اهمیت حیاتی دارد.

بیشتر بخوانید : انتخاب قطعات مقاوم برای سیستم های پرسرعت

کنترل حرارت و ارتعاش؛ دو چالش همیشگی در تجهیزات پتروشیمی

در تأسیسات پتروشیمی، حرارت بالا و ارتعاش مداوم دو عامل اصلی تخریب تجهیزات به شمار می روند. موتورهای بزرگ، پمپ های سانتریفیوژ و کمپرسورها معمولاً در حالت کاری دائم هستند و هرگونه نوسان یا افزایش حرارت می تواند باعث آسیب شدید شود. افزایش دما علاوه بر کاهش کارایی، موجب خشک شدن روغن عایق، تضعیف لاک سیم پیچ ها و در نهایت سوختن ترانس یا موتور می شود.

در این شرایط، سیم لاکی با پوشش مقاوم در برابر حرارت و عایق های باکیفیتی مانند نومکس یا مایلر نقش محافظتی اصلی را بر عهده دارند. ارتعاش های مکانیکی نیز با گذر زمان موجب سایش لایه های عایقی و قطع اتصالات داخلی می شوند. برای کنترل این پدیده، استفاده از پایه های ضد لرزش، یاتاقان های روان کاری شده و سیستم های هشدار ارتعاش از اصول اولیه ی طراحی است.

جدول مقایسه اثر دما و ارتعاش بر طول عمر تجهیزات الکتریکی در صنایع پتروشیمی

| عامل تأثیرگذار | اثر فنی بر سیم پیچ و عایق | کاهش عمر مفید در صورت عدم کنترل |

| افزایش دما | تجزیه لاک سیم و افت مقاومت الکتریکی | تا ۴۰٪ |

| ارتعاش مکانیکی | سایش عایق و قطع اتصال داخلی | تا ۳۰٪ |

| رطوبت و بخار خورنده | کاهش مقاومت سطحی و ایجاد مسیر نشت جریان | تا ۵۰٪ |

همان طور که مشاهده می شود، ترکیب چند عامل محیطی می تواند در مدت کوتاه، تجهیزات حیاتی را از مدار خارج کند. بنابراین کنترل حرارت و لرزش، پایه ی اصلی حفاظت در صنایع پتروشیمی است.

بیشتر بخوانید : محافظت از موتور و ترانس با روش های ساده

سیستم های حفاظتی در مدار قدرت و کنترل

یکی از پیشرفته ترین روش ها برای حفاظت از تجهیزات در صنایع پتروشیمی، طراحی سیستم های حفاظتی الکتریکی هوشمند است. این سیستم ها با استفاده از حسگرهای دما، رطوبت، جریان و ارتعاش، وضعیت دستگاه را به صورت لحظه ای پایش می کنند.

در بخش قدرت، تجهیزاتی مانند رله های حفاظتی دیجیتال (Digital Relay)، فیوزهای حرارتی و قطع کننده های جریان بالا (CB)، نخستین خطوط دفاعی در برابر اضافه بار و اتصال کوتاه هستند. در بخش کنترل نیز واحدهای PLC و سیستم های SCADA داده ها را از حسگرها دریافت کرده و در صورت مشاهده ی انحراف از شرایط نرمال، هشدار یا فرمان قطع مدار را صادر می کنند.

این نوع حفاظت هوشمند به ویژه در موتورهای ضدانفجار و پمپ های حساس در واحدهای حلال سازی و تقطیر اهمیت دارد. زیرا در این نقاط، کوچک ترین جرقه می تواند منجر به آتش سوزی یا انفجار شود. ترکیب تجهیزات مکانیکی مقاوم با عایق های باکیفیت مانند نومکس و مایلر و مدار حفاظتی دیجیتال، رویکردی جامع برای حفظ ایمنی و پایداری شبکه محسوب می شود.

بیشتر بخوانید : بررسی سیم لاکی سازگار با محیط زیست با روکش های جدید

اثر خوردگی و رطوبت بر عملکرد الکتریکی تجهیزات

در واحدهای پتروشیمی، حضور دائمی بخارات نمکی، اسیدها و رطوبت، خطر خوردگی و اکسیداسیون اجزای فلزی را افزایش می دهد. این پدیده به ویژه در سیم پیچ های مسی و اتصالات الکتریکی نمایان است. برای مقابله با این مشکل، استفاده از پوشش های ضدخوردگی و مواد آب گریز در طراحی اولیه ضروری است.

سیم لاکی مسی با روکش پلی آمیدی یا پلی استری، به دلیل مقاومت بالا در برابر رطوبت، گزینه ای ایده آل برای موتورهای محیط مرطوب است. علاوه بر آن، استفاده از عایق پرشمان یا مایلر در بین لایه های سیم پیچ باعث جلوگیری از نفوذ بخار آب و حفظ پایداری دی الکتریک می شود.

از دیدگاه نگهداری، خشک کردن دوره ای تجهیزات، کنترل تهویه و استفاده از سیستم های Dehumidifier از الزامات اساسی است. زیرا حتی اگر سیم و عایق مناسب انتخاب شده باشد، انباشت رطوبت در طولانی مدت می تواند موجب نشت جریان و افزایش تلفات توان گردد.

به همین دلیل، در استانداردهای بین المللی (IEC 60034 و IEEE C57)، الزام به کنترل رطوبت در محیط های پتروشیمی به عنوان بخشی از طراحی حفاظتی تعریف شده است.

بیشتر بخوانید : سیم لاکی در صنعت گیمینگ و کنسولهای بازی

بازرسی دوره ای و نگهداری پیشگیرانه به عنوان کلید دوام

هیچ سیستم حفاظتی بدون برنامه ی منظم نگهداری، کارایی کامل ندارد. در صنایع پتروشیمی که تجهیزات معمولاً به صورت شبانه روزی در حال کارند، بازرسی دوره ای موتور، ترانس، کابل ها و اتصالات امری حیاتی است.

بازرسی ها باید شامل آزمون های مقاومت عایقی (Insulation Resistance Test)، تحلیل حرارتی مادون قرمز (Thermography) و تست ارتعاش باشد تا کوچک ترین نشانه ی خرابی پیش از وقوع حادثه شناسایی شود.

در این میان، بررسی وضعیت فیزیکی عایق های داخلی مانند نومکس یا مایلر و سلامت لاک روی سیم ها اهمیت دارد. چنانچه ترک یا تغییر رنگ مشاهده شود، باید بلافاصله تعویض انجام گیرد. به کارگیری تکنیک Condition Monitoring و سیستم های پایش لحظه ای، امکان پیش بینی خرابی قبل از وقوع را فراهم می کند و این موضوع در پتروشیمی ها که توقف تولید هزینه های هنگفتی دارد، ارزش اقتصادی بالایی دارد.

بیشتر بخوانید : آیا گرافن جایگزین سیم لاکی مسی میشود؟

سخن پایانی

حفاظت از تجهیزات در صنایع پتروشیمی یک فرایند چندوجهی است که از سطح مواد اولیه تا سطح سیستم های کنترلی را شامل می شود. انتخاب صحیح سیم لاکی مسی یا آلومینیومی، استفاده از عایق های مقاوم مانند نومکس، مایلر و پرشمان، کنترل حرارت و ارتعاش، و اجرای برنامه های نگهداری پیشگیرانه، همگی اجزای یک استراتژی موفق هستند.

در محیط های صنعتی که کوچک ترین نقص می تواند به حادثه ای بزرگ تبدیل شود، رویکرد حفاظت صرفاً واکنشی نیست بلکه باید پیشگیرانه، علمی و مستند باشد. هرچه نظارت دقیق تر و انتخاب مواد هوشمندانه تر انجام شود، هزینه های توقف تولید و تعمیرات کمتر و ایمنی کارکنان و تجهیزات بیشتر خواهد بود.

سوالات متداول

۱. چرا در صنایع پتروشیمی از سیم لاکی خاص استفاده می شود؟

زیرا سیم های معمولی در برابر حرارت و بخارات خورنده دوام ندارند. سیم لاکی مسی و آلومینیومی با روکش مقاوم حرارتی و شیمیایی، بهترین گزینه برای موتورهای ضدانفجار هستند.

۲. تفاوت میان عایق نومکس و مایلر در تجهیزات پتروشیمی چیست؟

نومکس در برابر حرارت و شعله مقاوم تر است و در موتورهای فشارقوی کاربرد دارد، در حالی که مایلر انعطاف پذیری بیشتری داشته و برای ترانس های کوچک تر مناسب است.

۳. بهترین روش برای جلوگیری از خوردگی تجهیزات الکتریکی چیست؟

استفاده از پوشش های ضدخوردگی، تهویه مناسب، خشک کردن دوره ای و انتخاب سیم پیچ ها و عایق هایی با مقاومت بالا در برابر رطوبت از مؤثرترین روش ها هستند.

۴. چه عواملی بیشترین تأثیر را بر کاهش عمر موتورهای پتروشیمی دارند؟

افزایش دما، ارتعاش شدید، آلودگی شیمیایی، و ضعف در عایق بندی از اصلی ترین عوامل کاهش عمر موتورهای صنعتی در محیط های پتروشیمیایی هستند.