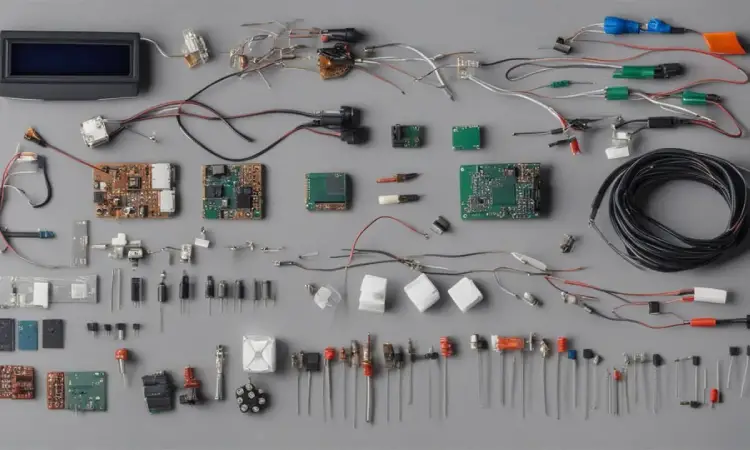

در دنیای مدرن مهندسی، سرعت و دوام دو عامل حیاتی در طراحی هر سیستم صنعتی یا الکتریکی محسوب میشوند. از موتورهای الکتریکی و ژنراتورها گرفته تا تجهیزات خودکار خطوط تولید و توربینهای صنعتی، همه نیازمند قطعاتی هستند که در برابر فشار مکانیکی، حرارت بالا و میدانهای مغناطیسی شدید مقاومت نشان دهند.

انتخاب نادرست قطعات در چنین سیستمهایی میتواند نهتنها باعث کاهش راندمان بلکه منجر به خرابی ناگهانی، استهلاک سریع و توقف کل فرآیند تولید شود. در سیستمهای پرسرعت، کیفیت مواد رسانا و عایقها اهمیت ویژهای دارد. سیم لاکی مسی و آلومینیومی از اجزای حیاتی در موتورهای پرسرعت هستند، زیرا با عبور جریانهای شدید و نوساندار، باید در برابر حرارت و ارتعاش مقاومت بالایی از خود نشان دهند.

پوششهای لاک و عایقهایی مانند نومکس، مایلر و پرشمان وظیفه دارند تا از تماس ناخواسته، نفوذ رطوبت و شکست دیالکتریک جلوگیری کنند. در واقع، دوام این قطعات پایهی پایداری و عملکرد قابل اعتماد سیستمهای پرسرعت را تشکیل میدهد. در این مقاله به بررسی عوامل کلیدی در انتخاب قطعات مقاوم برای سیستم های پرسرعت میپردازیم و نشان میدهیم که چطور ترکیب مواد، طراحی، عایقکاری و فناوریهای نو میتواند به افزایش عمر و پایداری تجهیزات صنعتی کمک کند.

نقش انتخاب مواد و قطعات مقاوم در عملکرد سیستمهای پرسرعت

در سیستمهای پرسرعت، انتخاب مواد اولیه صرفاً یک تصمیم طراحی نیست، بلکه عاملی استراتژیک برای تضمین عملکرد و ایمنی محسوب میشود. این سیستمها معمولاً شامل بخشهای چرخان با سرعت بالا هستند که در معرض تنشهای مکانیکی، حرارتی و الکترومغناطیسی شدید قرار دارند. هرگونه ضعف در ساختار ماده میتواند منجر به گسیختگی، ارتعاش غیرقابل کنترل یا حتی انفجار قطعه شود.

مواد مورد استفاده در این سیستمها باید سه ویژگی اصلی داشته باشند: مقاومت بالا در برابر خستگی مکانیکی، پایداری حرارتی در دماهای بالا، و رسانایی مناسب برای کنترل جریانهای الکتریکی. در این میان، سیم لاکی مسی به دلیل رسانایی بالا و مقاومت در برابر اکسیداسیون، بهترین گزینه برای موتورهای پرسرعت محسوب میشود. در مقابل، سیم لاکی آلومینیومی با وزن کمتر، در سیستمهایی که نیاز به چرخش سریعتر دارند کاربرد دارد اما برای جبران ضعف رسانایی، باید از لاکهای مقاومتر و عایقهای چندلایه استفاده شود.

در کنار هادیها، انتخاب عایقهای حرارتی و الکتریکی نیز اهمیت دارد. موادی مانند نومکس، مایلر و پرشمان با تحمل دمایی بین ۱۵۰ تا ۲۲۰ درجه سانتیگراد، مانع از شکست دیالکتریک و نفوذ بخار یا روغن میشوند. نومکس بهویژه در موتورهای با فرکانس بالا یا توربینهای صنعتی که میدان مغناطیسی شدید دارند، عملکرد بسیار پایداری ارائه میدهد.

در جدول زیر ویژگیهای فنی برخی از مواد کلیدی مورد استفاده در سیستمهای پرسرعت آورده شده است:

| نوع ماده | محدوده حرارتی (°C) | مقاومت مکانیکی | رسانایی الکتریکی | کاربرد اصلی |

| سیم لاکی مسی | 180–220 | بالا | عالی | موتورهای صنعتی و پرسرعت |

| سیم لاکی آلومینیومی | 130–155 | متوسط | خوب | ژنراتورهای سبک و فنهای پرسرعت |

| عایق نومکس | تا 220 | بسیار بالا | عالی | عایق در موتورهای ولتاژ بالا |

| عایق مایلر | تا 180 | بالا | خوب | بین فازها و لایههای سیمپیچ |

| عایق پرشمان | تا 155 | متوسط | متوسط | ترانسفورماتورهای خشک و تجهیزات سبک |

انتخاب درست این مواد نهتنها بازده سیستم را افزایش میدهد بلکه از بروز پدیدههایی مانند جرقه الکتریکی، داغ شدن بیش از حد و شکست عایق جلوگیری میکند.

بیشتر بخوانید : آیا گرافن جایگزین سیم لاکی مسی میشود؟

ویژگی های فنی سیم لاکی و تأثیر آن بر دوام تجهیزات پرسرعت

سیم لاکی یکی از اجزای حیاتی هر سیستم الکتریکی پرسرعت است. در چنین سیستمهایی، سیمپیچها باید توان عبور جریانهای بالا را بدون افت ولتاژ یا افزایش بیش از حد حرارت داشته باشند. ساختار سیم لاکی شامل یک هادی (معمولاً مس یا آلومینیوم) و یک پوشش لاک عایق است که از تماس فیزیکی بین سیمها جلوگیری میکند.

سیم لاکی مسی بهدلیل رسانایی الکتریکی بسیار بالا و مقاومت کمتر در برابر اکسید شدن، انتخاب اول در موتورهای با سرعت بالا است. این نوع سیم علاوه بر تحمل جریانهای شدید، در برابر ارتعاش و نوسانات مغناطیسی نیز پایداری بالایی دارد. از سوی دیگر، سیم لاکی آلومینیومی با وزن کمتر، گزینهای اقتصادیتر است اما در برابر فشارهای حرارتی و خستگی فلزی حساستر است و باید با پوششهای ضخیمتر از جنس پلیآمید یا پلیاستر پوشیده شود.

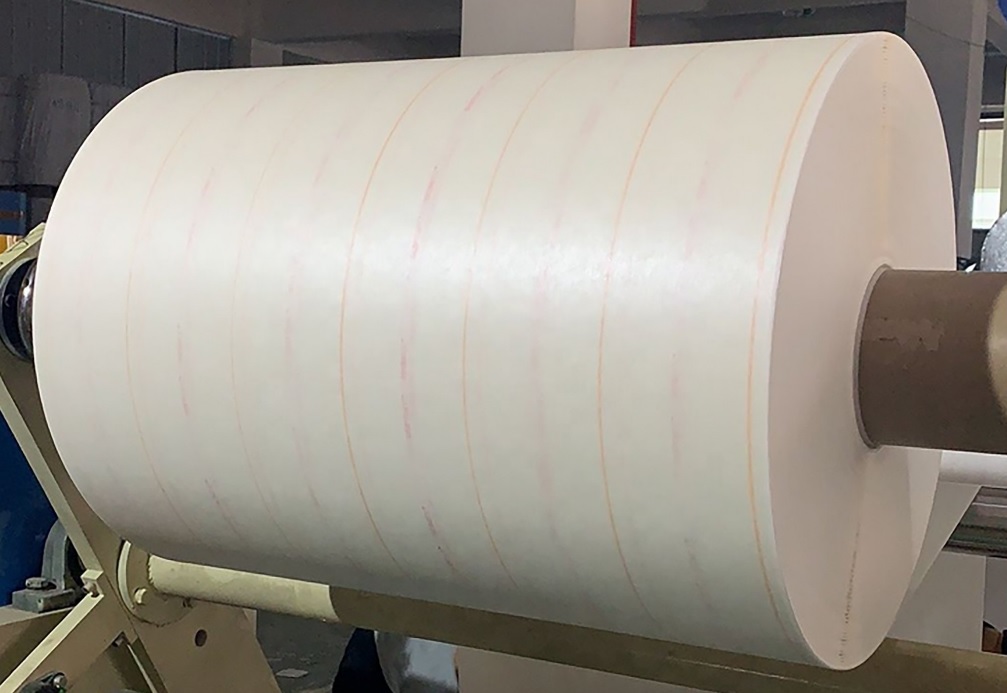

کیفیت لاک روی سیم لاکی تأثیر مستقیم بر راندمان سیستم دارد. اگر پوشش یکنواخت و بدون ترک نباشد، احتمال نفوذ رطوبت یا تخلیه جزئی (Partial Discharge) افزایش یافته و باعث شکست زودرس عایق خواهد شد. به همین دلیل، در تجهیزات پرسرعت از فرآیندهای دقیق پوششدهی و پخت حرارتی استفاده میشود تا مقاومت نهایی سیم در برابر حرارت، روغن و ارتعاش تضمین گردد.

اهمیت عایقکاری حرارتی و الکتریکی در جلوگیری از خرابی قطعات

در سیستمهای پرسرعت، دما و میدان الکتریکی بهسرعت افزایش مییابند و اگر عایقبندی مناسب نباشد، خطر تخریب ناگهانی قطعات وجود دارد. عایقها وظیفه دارند علاوه بر جلوگیری از تماس مستقیم بین اجزای رسانا، حرارت را نیز بهصورت کنترلشده منتقل یا دفع کنند. در این زمینه، سه نوع عایق نومکس، مایلر و پرشمان بیشترین کاربرد را دارند.

- نومکس (Nomex) با ساختار آرامیدی خود، مقاومت حرارتی فوقالعادهای دارد و حتی در دمای بالای ۲۰۰ درجه سانتیگراد نیز پایداری دیالکتریک خود را حفظ میکن.

- مایلر (Mylar) که از پلیاستر ساخته شده، به دلیل انعطافپذیری بالا و مقاومت مکانیکی، در میان لایههای سیمپیچ و بین فازها استفاده میشود.

- پرشمان (Presspahn) نیز نوعی عایق سلولزی فشرده است که برای ترانسها و موتورهای خشک ایدهآل است.

در سیستمهای پرسرعت، ترکیب این عایقها باعث ایجاد حفاظت چندلایه در برابر دما، شوک الکتریکی و ارتعاش میشود. طراحی درست این لایهها میتواند عمر مفید قطعات را تا دو برابر افزایش دهد و مانع از وقوع خطاهای الکتریکی شود.

بیشتر بخوانید : محافظت از موتور و ترانس با روش های ساده

کنترل ارتعاش و حرارت برای افزایش طول عمر قطعات

ارتعاش و حرارت دو عامل اصلی تخریب مکانیکی در سیستمهای پرسرعت هستند. افزایش دما سبب نرم شدن مواد عایق، افت استحکام و تغییر خواص الکتریکی میشود، در حالی که ارتعاش باعث سایش فیزیکی بین سیمپیچها و از بین رفتن پوشش لاک میشود. برای کنترل حرارت، استفاده از سیم لاکی با کلاس حرارتی بالا (H یا F) و عایقهایی مانند نومکس که تا دمای ۲۲۰ درجه سانتیگراد پایدارند، ضروری است.

همچنین طراحی سیستم خنککاری مؤثر (هوا یا روغن) میتواند از تجمع حرارت در نواحی بحرانی جلوگیری کند. در خصوص ارتعاش، نصب یاتاقانهای دقیق، بالانس روتور و استفاده از رزینهای تثبیتکننده بین سیمپیچها روشهایی مؤثر برای افزایش عمر مفید قطعات هستند. آزمایشهای شتابدار نشان دادهاند که ترکیب کنترل دما و ارتعاش میتواند دوام تجهیزات پرسرعت را تا ۴۰٪ افزایش دهد.

فناوریهای نوین در طراحی و تولید قطعات مقاوم برای سیستمهای پرسرعت

در دههی اخیر، پیشرفت فناوری مواد باعث تحولی بزرگ در طراحی قطعات مقاوم برای سیستم های پرسرعت شده است. استفاده از سیمهای با روکش چندلایه نانوپلیمری، عایقهای هیبریدی نومکس–مایلر، و آلیاژهای مس–نقره موجب افزایش چشمگیر مقاومت در برابر حرارت، خوردگی و فشار شده است.تولید سیم لاکی با فناوری Nano Coating باعث میشود سطح سیم در برابر تخریب حرارتی و مکانیکی بسیار پایدارتر شود. از سوی دیگر، توسعه عایقهای ترکیبی (Composite Insulations) امکان طراحی موتورهایی با توان بالا و حجم کمتر را فراهم کرده است.

فناوری چاپ سهبعدی نیز در ساخت قطعات مکانیکی پرسرعت مانند پروانهها، نگهدارندهها و قابهای مقاوم حرارتی مورد استفاده قرار میگیرد. این روش امکان تولید دقیق و سبکسازی ساختار را بدون کاهش مقاومت فراهم میکند. در نهایت، ادغام سیستمهای مانیتورینگ هوشمند (Smart Monitoring) با حسگرهای حرارتی و ارتعاشی به مهندسان اجازه میدهد سلامت قطعات را بهصورت لحظهای بررسی و از خرابی پیشگیرانه جلوگیری کنند.

بیشتر بخوانید : سیم لاکی در صنعت گیمینگ و کنسولهای بازی

سخن پایانی

انتخاب قطعات مقاوم برای سیستمهای پرسرعت، یک تصمیم ساده نیست بلکه فرآیندی چندبعدی است که از شناخت مواد تا تحلیل شرایط کاری را در بر میگیرد. استفاده از سیم لاکی مسی و آلومینیومی با پوشش مقاوم، عایقهای نومکس، مایلر و پرشمان، و کنترل دقیق دما و ارتعاش، عواملی هستند که میتوانند عمر سیستم را چندین برابر افزایش دهند.

هرچه سرعت بیشتر شود، اهمیت جزئیات در طراحی و انتخاب مواد نیز افزایش مییابد. در نتیجه، مهندسان باید بین وزن، استحکام، رسانایی و مقاومت حرارتی تعادل برقرار کنند تا سیستمهایی با حداکثر کارایی و حداقل استهلاک تولید شود.

سوالات متداول

۱. چرا سیم لاکی مسی در سیستمهای پرسرعت ترجیح داده میشود؟

زیرا رسانایی بالاتری دارد، حرارت را بهتر انتقال میدهد و در برابر ارتعاش و اکسیداسیون پایداری بیشتری دارد.

۲. آیا میتوان از سیم لاکی آلومینیومی در موتورهای پرسرعت استفاده کرد؟

بله، اما باید از لاکهای مقاومتر و عایقهای چندلایه مانند نومکس–مایلر برای جلوگیری از شکست حرارتی استفاده شود.

۳. بهترین عایق برای موتورهای پرحرارت چیست؟

عایق نومکس بهدلیل مقاومت حرارتی تا ۲۲۰ درجه سانتیگراد و پایداری در برابر شوک الکتریکی بهترین گزینه است.

۴. نقش کنترل ارتعاش در افزایش عمر سیستم چیست؟

ارتعاش مداوم باعث سایش فیزیکی سیمپیچها و کاهش استحکام عایق میشود. با کنترل ارتعاش از طریق بالانس روتور و تثبیت سیمپیچها میتوان طول عمر سیستم را افزایش داد.

۵. فناوریهای جدید چگونه به مقاومت قطعات کمک میکنند؟

فناوریهایی مانند پوشش نانو، عایقهای کامپوزیتی و حسگرهای هوشمند باعث افزایش دوام، کاهش حرارت و پیشگیری از خرابی زودرس میشوند.